Meine Langspieleinheit XXL ist im Jahr 2010 entstanden. Warum ? Ganz einfach…

Die Geschichte meiner Langspieleinheit XXL

Da mein “Heimkino” direkt neben dem Schlafzimmer meiner (damals) kleinen Tochter lag, musste ich für meine Vorführungen zuhause den Bauer T 50 nehmen, da er so leise ist, dass ihn die Kleine in ihrem Bettchen nicht hörte.

Der Nachteil dieses Projektors ist allerdings, dass er „nur“ eine Kapazität von 240m hat, denn wegen des Elmos sind bei mir viele Filme mittlerweile auf mindestens 360m-Spulen. Also muss eine Apparatur her, mit der ich auch diese auf dem Bauer spielen kann.

Die Planung

Der Schmalfilm-Bericht von Heinz Schlegel in der Ausgabe 06/2009 (“600 Meter auf einen Streich”) hat mich dazu beflügelt, dieses Ding nachzubauen. Bedingt durch eine Dachschräge auf der Projektor-Seite konnte ich diese Konstruktion so nicht übernehmen.

Also waren ein paar Modifikationen nötig. Des Weiteren soll die Maschine auch für einen Elmo ST-1200 HD, Braun Visacustic 1000, Eumig S 940 sowie für einen Bauer T 50 Sound funktionieren.

Nach regem Mailverkehr mit Herrn Schlegel, bei dem ich einen Haufen hilfreicher Tipps erhalten habe, trat ich dann in die Planungs- und Realisierungsphase ein. Den Spulenabstand wollte ich auch so großzügig wählen, dass auch Spulen > 600m gespielt werden können.

Da meine Maschine auf der Basis von Herrn Schlegel entstanden ist, habe ich ihn um Genehmigung zur Veröffentlichung gebeten, die er mir auch gegeben hat. Der Antrieb ist aber eine komplette Eigenkonstruktion.

Nach der Fertigstellung war ich äußerst überrascht, dass der verwendete Motor äusserst leise läuft. Man hört ihn im Betrieb mit dem Projektor überhaupt nicht !

Die Position des Projektors innerhalb der Einheit kann allerdings je nach Modell variieren !

Bei mir stehen jedoch alle ganz links.

Und so sieht meine Langspieleinheit XXL aus (hier mit meinem Bauer T50 und 600m-Spulen):

Auf dem Foto fehlt allerdings die Umlenkspule links, die mittlerweile ebenfalls installiert ist (siehe unten).

Natürlich ist auch ein Betrieb mit Anamorphot möglich:

Wer nicht lange lesen will: hier geht direkt zur Bauanleitung als PDF

(auch mit Bauplänen und besseren Fotos – daher rund 3 MB)

Benötigte Materialien

Mechanische Teile

1x Brett (LxBxH: 80 x 30 x 1,9)

2x Alu-Vierkant 15,5 x 1,5mm (Länge: 1m)

2x Alu-U-Schiene 19,5 x 1,5mm (Länge: 1m)

1x Alu-90°-Winkel 15,5 x 1,5mm (Länge: 1m)

1x Alublech, ca. 9,5×12 cm

1x defekter Elmo ST-1200 D oder HD – hiervon brauchen wir diverse Teile. Danach ist das Ding reif für den Elektroschrott – Leider… (darf kein Modell ohne diese Buchstaben sein, da sonst die mechanischen Teile etwas anders sind)

1x 0,5 cm langes 3/4”-Hydraulikrohr

Schrauben

Schrauben inkl. Muttern M3 x 16 mm

Schrauben inkl. Muttern M3 x 20 mm

Schrauben inkl. Muttern M4 x 30 mm

Schraube inkl. Mutter M4 x 40 mm

Holzschrauben M4 x 30 mm

Anmerkung:

Natürlich kann das Ganze auch vernietet werden !

Elektrische Teile

Mittlerweile weiß ich, dass es einige der Teile nicht mehr bei Pollin gibt. Ich hatte damals dort bestellt, da Herr Schlegel den Antriebsmotor von dort empfohlen hat. Vielleicht finde ich ja noch Ersatzartikel.

1x Antriebsmotor mit Schneckengetriebe, der die entsprechenden

Umdrehungszahlen liefert (meiner war von Pollin Electronic, Best.-Nr. 310 355)

1x Stecker-Schaltnetzteil für Antriebsmotor (Pollin Best.-Nr. 350 047)

1x Schalter Ein/Aus für Antriebsmotor (Pollin Best.-Nr. 420 581)

2 x Hohlkupplung 2,1/5,5 gerade (Pollin Best.-Nr. 450 594)

1 x Hohlstecker 2,1/5,5 gerade (Pollin Best.-Nr. 450 209)

1 x Gehäuse für Schalter und Kupplungen (Pollin Best.-Nr. 460 072)

Arbeitszeit:

Je nach handwerklichem Geschick ca. 4-6 Stunden.

Vorarbeiten an Gestänge

Folgende Teile sind von dem Alu-Gestänge herzustellen:

Alu-U-Schienen:

1x 45 cm

2x 43,4 cm

Alu-Vierkantrohr:

1x 75 cm

1x 28 cm (für Querverbindung)

3x 5 cm

Alu-90°-Winkel:

2x 20 cm

1x 7 cm

Die Umsetzung

Diesen Punkt werde ich, bis auf die Herstellung des Antriebes, nicht näher erläutern. Ich denke, dass jeder mit den Fotos, die – sofern es der Bildschirm zulässt – von links nach recht angeordnet sind, halbwegs klar kommt.

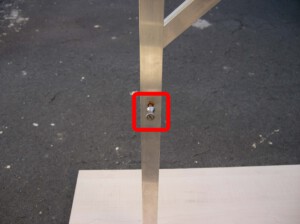

Der Rahmen

Zunächst muss mal das Gestänge auf das Holzbrett gebracht werden:

Benötigte Projektorteile

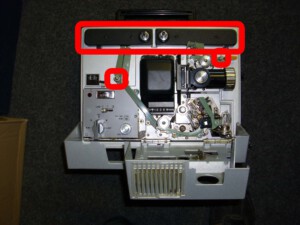

Jetzt geht es dran, den Elmó zu zerlegen. Die Bilder stammen nicht von der zerlegten Maschine. Die Teile sind aber identisch. (Ich zerbrösele doch nicht meinen guten Elmo ST-1200 HD ;-))))

Zunächst benötigen wir die beiden Spulenarme sowie die Umlenkrolle, welche direkt hinter dem Filmaustritt sitzt. Den Schlitten für die Spulen <360 m benötigen wir nicht. Dann brauchen wir noch die kleine Umlenkrolle direkt am Filmeingang.

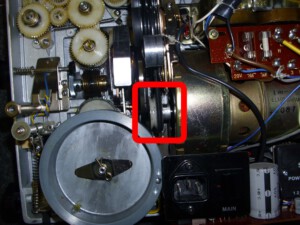

Jetzt geht es ans Eingemachte: die Rückseite.

Dort benötigen wir zum einen die beiden Antriebsräder der Aufwickelspule sowie den Motorriemen (das ist der längere der beiden 😉

Für die Antriebsräder wird ein Imbusschlüssel benötigt, der meist der Kleinste an einem kompletten Satz ist. Das linke der beiden Räder (“Friktionsriemenrad”) wird später unsere Rutschkupplung. Beim rechten geht die Achse bis zum Aufwickelarm durch. Auch diese benötigen wir später.

Zum anderen brauchen wir das Plastikrad, das auf der Motorachse befestigt ist. Hier darauf achten, dass es inklusive der Hülse ausgebaut wird.

Antriebsvorbereitung

Nachdem nun alle Teile des Elmo-Projektors ausgebaut sind, fangen wir mit etwas Leichtem an: der Befestigung des Abwickelarmes.

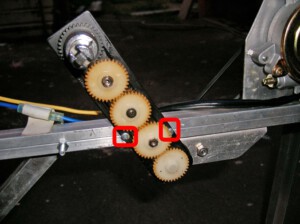

Zunächst nehmen wir die Verkleidung ab und entfernen, da dieser nicht gebremst sein muss, das untere Zahnrad und den dicken Achsendurchlass.

Nun entfernen wir die Schraube des mittleren Zahnrades. Hierbei darauf achten, dass die Hülse nicht verloren geht, da diese wieder eingesetzt werden muss!

Jetzt ersetzen wir diese Schraube mit einer ca. 16mm langen M3-Schraube, so dass diese hinten durchgeht. Das Gewinde des Abwickelarmes kann durch diese Schraube benutzt werden.

Von den drei Löchern, die durch das Entfernen des Achsendurchlasses entstanden sind, benutzen wir die beiden oben markierten zur Befestigung am Rahmen. Danach kann die Verkleidung des Armes einfach wieder angeschraubt werden.

Auch beim Aufwickelarm ist zunächst die Verkleidung zu entfernen. Grundsätzlich bleibt dieser so, wie er ist. Es müssen lediglich zwei Löcher zur Befestigung in den Rahmen gebohrt werden. Hierfür am Besten auch wieder M3-Schrauben benutzen.

Da die Köpfe dieser Schrauben ein klein wenig zu groß sind, als dass die Verkleidung direkt wieder draufpasst, müssen am Rand dieser kleine Aussparungen für die Schraubenköpfe eingefeilt werden. Stellt aber kein sonderliches Problem dar.

Die Schaltereinheit

Jetzt bauen wir die Schaltereinheit. Hierfür ist zunächst der Original-Stecker des Motors zu entfernen und durch einen Hohlstecker zu ersetzen.

Nun bohren bzw. feilen wir die Aussparungen für die Hohlkupplungen und den Schalter aus dem Gehäuse, was teilweise ein Geduldspiel werden kann, da das Material sehr dünn ist und sich leicht verbiegt. Danach sind die Teile in das Gehäuse einzubauen und die Leitungen zu löten. Hierbei sollte der Eingang unten und der Ausgang oben liegen. Anschließend das Gehäuse am Rahmen befestigen.

Der Antrieb

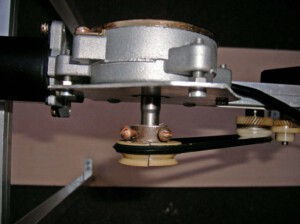

Kommen wir jetzt zur Konstruktion des eigentlichen Antriebes!

Die Position des Aufwickelarmes bestimmt die des Antriebes. Nun benötigen wir das 7 cm-Stück des 90°-Alu-Winkels. dieses ist auf der Unterseite des längs laufenden Rohres am Besten zu vernieten, damit keine Vibrationen auftreten. Auf den Fotos ist die rechte Niete allerdings durch das Zahnrad verdeckt.

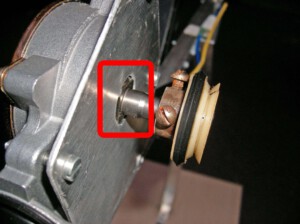

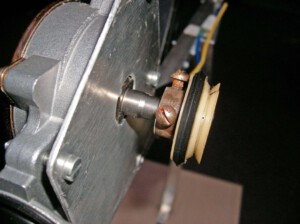

Auf dem Alu-Winkel ist dann das “Friktionsriemenrad” zu befestigen. Als Achse benutzen wir eine gewöhnliche M4er-Schraube, die entsprechend der Bilder zu befestigen ist.

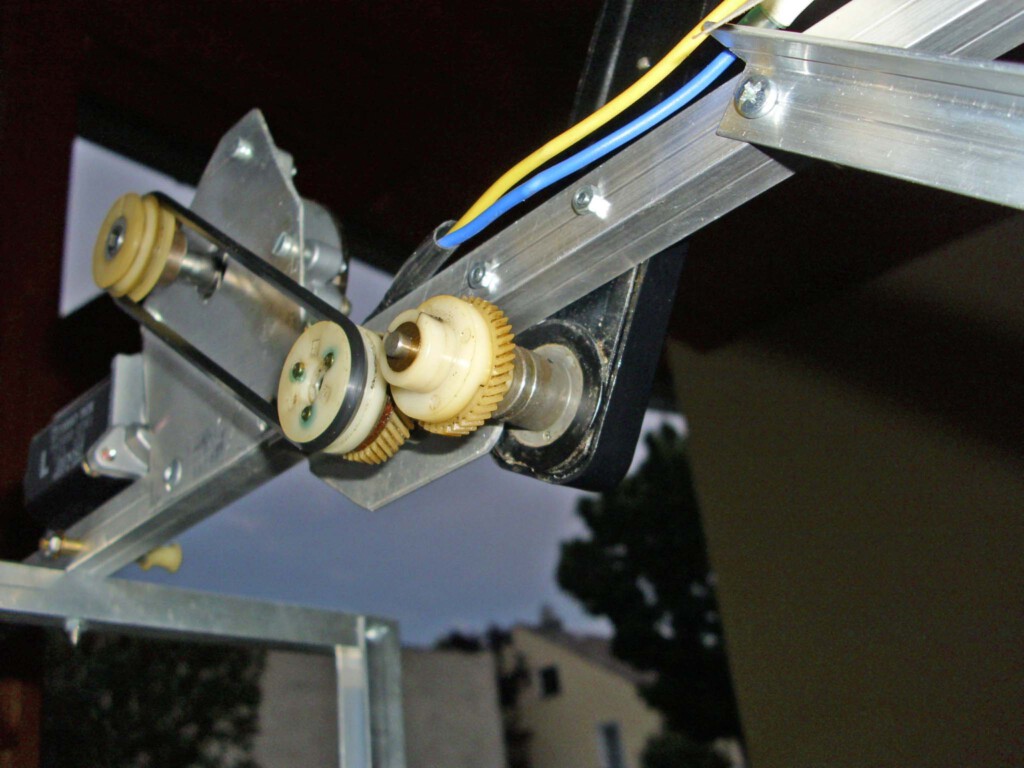

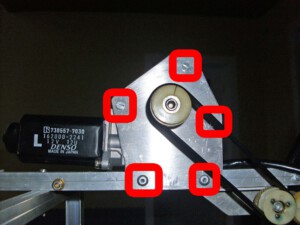

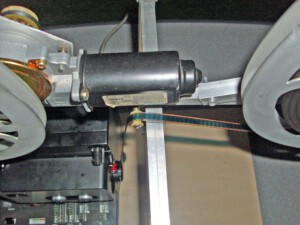

Der Einbau des Motors

Danach kann nun der Motor befestigt werden. Dessen Position bestimmt sich nach der des Friktionsrades, damit die richtige Riemenspannung erzielt wird. Um diese bestimmen zu können, benötigen wir den Motorriemen des Elmo. Doch zuvor sollte der Motor auf dem Alublech montiert werden.

Dieses ist später auf der Rückseite des Rahmens zu befestigen, also auf der “Nicht- Spulen-Seite”.

Der Motor selbst ist an diesem Blech wie auf den Bildern zu sehen, zu befestigen. An der Stelle, an der die Antriebswelle durch das Blech geht, ist ein entsprechendes Loch zu bohren. Damit man auch später noch an die Schraube unter dem Motor kommt, sollte er leicht schräg angebaut werden. Damit sich der “Vorführer” später am Blech nicht verletzen kann, wurden die Ecken abgerundet.

Anmerkung:

Bitte nicht davon irritieren lassen, dass auf den Fotos bereits das Antriebsrad auf der Motorachse ist! Dazu komme ich gleich 😉

Als nächstes muss das Rad, welches von der Elmo-Motorachse stammt, auf der “neuen” Achse befestigt werden.

Hierzu ist dessen Mittelpunkt zunächst auf 9mm aufzubohren, damit es draufpasst. Hierbei gehen jedoch ein paar wichtige Gewindeumdrehungen verloren. Daher stülpen wir danach das rund 0,5 cm lange Hydraulikrohr drüber, bohren hier – entsprechend den Schraubenpositionen auf dem Rad – zwei Löcher durch, schneiden ein Gewinde rein, so dass nun 2 kleine M3er Schrauben reinpassen und befestigen dies auf der Motorachse. Dadurch kann das Rad auch später noch auf der Achse bewegt werden.

Jetzt wird die Position des Motors bestimmt, indem wir den Riemen aufziehen und den Motor so lange nach links bewegen, bis eine ordentliche Riemenspannung entstanden ist. Der Riemen selbst kann durchaus recht stramm sitzen !

Anschließend wird der Motor auf dem Rahmen befestigt. Auch hier empfehle ich, wegen der Vibrationen, ihn zu vernieten.

Das ganze sollte dann so aussehen:

Die Umlenkrollen

Wer einen Anamorphoten benutzen möchte, der sollte nun natürlich noch auf den Filmeinlauf in den Projektor achten, damit der Film nicht über den Rand der Zusatzlinse schleift. Um das zu umgehen, benötigen wir nun die Umlenkrolle vom Filmauslass des zerlegten Elmos und bringen diese wie auf den Fotos an.

Nun sieht der Filmeinlauf folgendermaßen aus:

Auch der Filmauslass sollte – gerade wenn ein Elmo-Projektor benutzt wird – ebenfalls mit einer Umlenkrolle ausgestattet werden. Beim Elmo muss nämlich der Film so geführt werden, dass er am Filmauslass über dessen Umlenkrolle geleitet wird und nicht an der anderen Seite schleift.

Dafür sollte die ausgebaute Umlenkrolle der Filmeinführung benutzt werden (siehe Elmo-Bilder).

Zur Befestigung benötigen wir eine ca. 35mm lange M3er Schraube und 3 passende Muttern. Das Ganze ist dann wie auf den Fotos zu installieren:

Die fertige Langspieleinheit XXL

Also wären wir nun eigentlich mit der Langspieleinheit XXL fertig. Ich hoffe mal, dass ich nichts vergessen habe.